- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

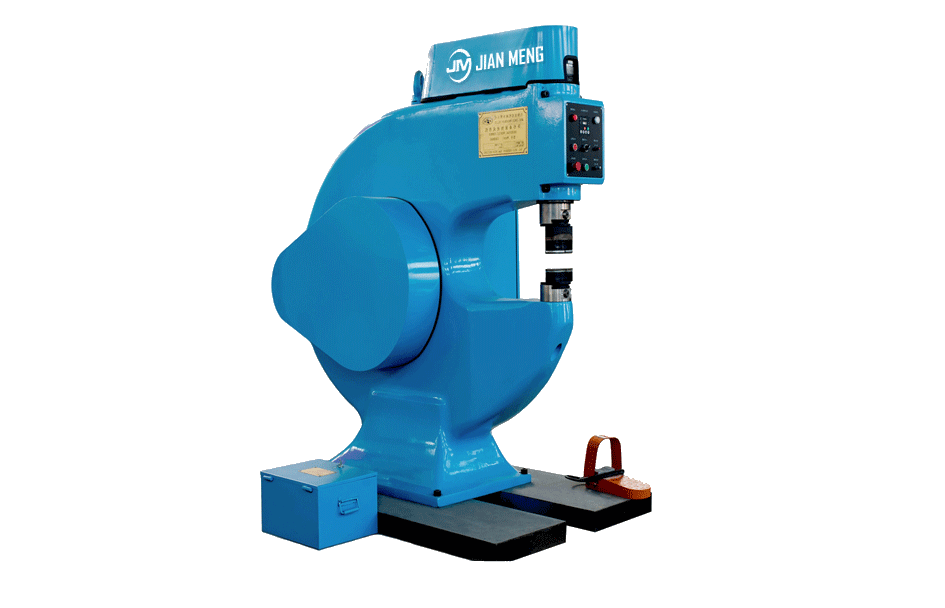

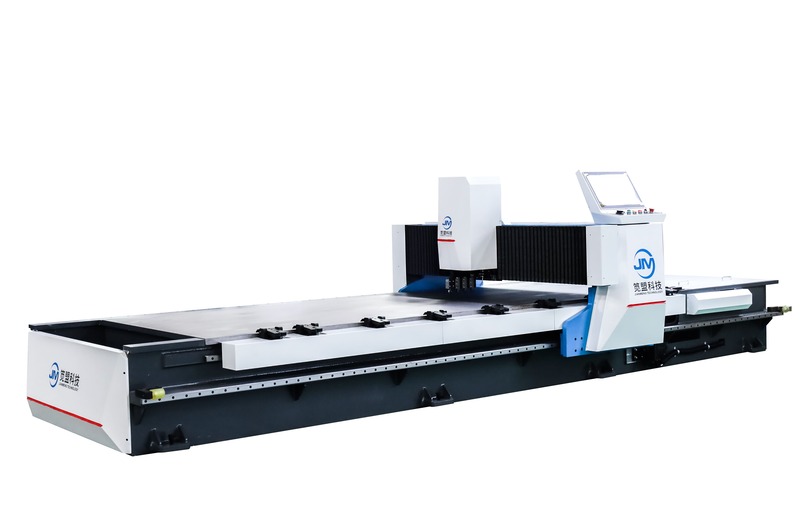

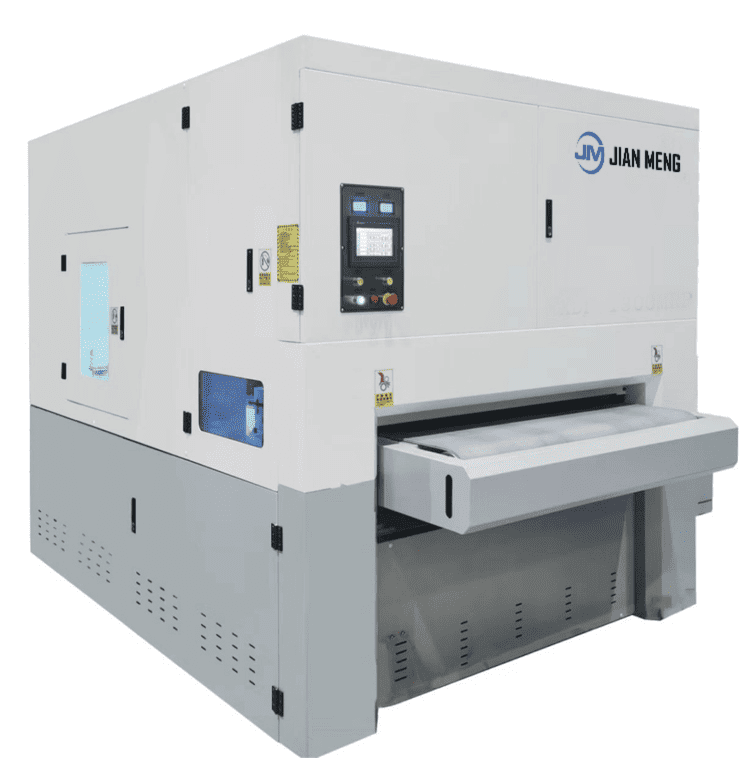

Máquina de desgaste para placas de acero al carbono

JM es un fabricante líder especializado en una máquina de desbordamiento de acero al carbono. La máquina de desgaste de acero al carbono es un dispositivo industrial diseñado específicamente para eliminar las rebabas, los bordes afilados y las capas de óxido de las piezas, placas y piezas de trabajo de acero al carbono. La máquina de desgaste para las placas de acero al carbono se usa ampliamente en procesamiento de metales, fabricación de maquinaria, componentes automotrices, estructura de acero al carbono, construcción naval y gabinetes eléctricos. JM Depurring Machine mejora la calidad de la superficie, optimiza la precisión del mecanizado y reduce la dificultad de los procesos de ensamblaje y recubrimiento posteriores. JM tiene años de experiencia en la industria y atiende a clientes en todo el mundo. Ofrecemos modelos de máquina no estándar personalizados adaptados a las necesidades específicas del cliente. Con un sistema integral de servicio postventa, brindamos capacitación de instalación y soporte técnico para garantizar un funcionamiento eficiente de la máquina.

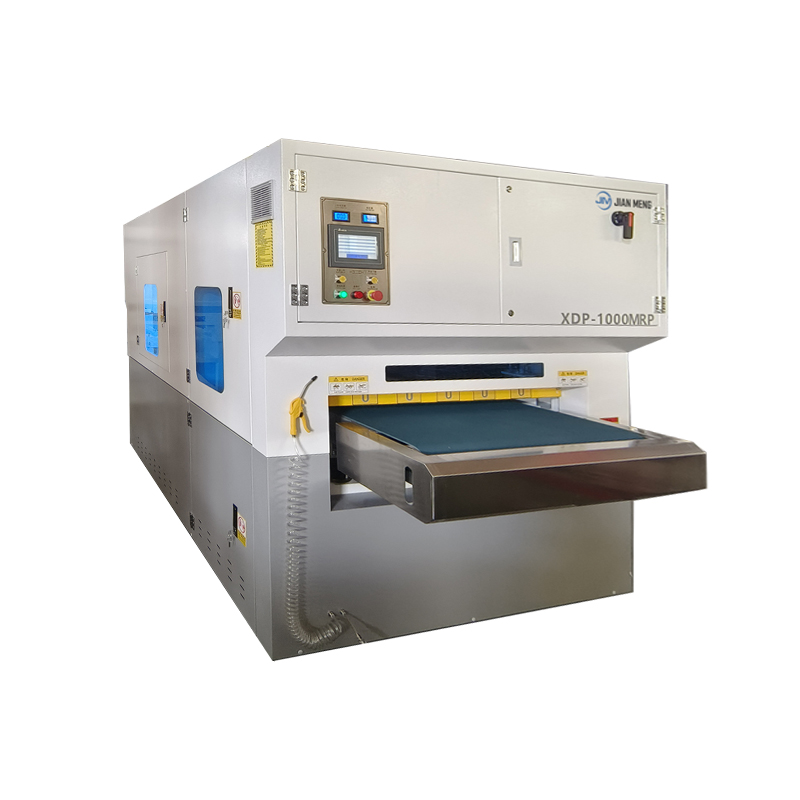

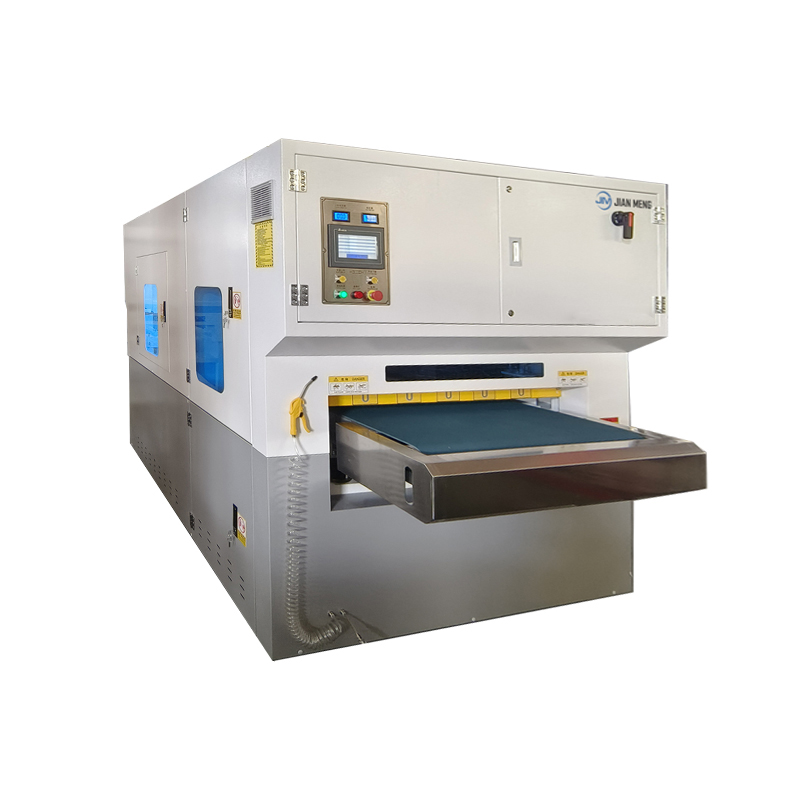

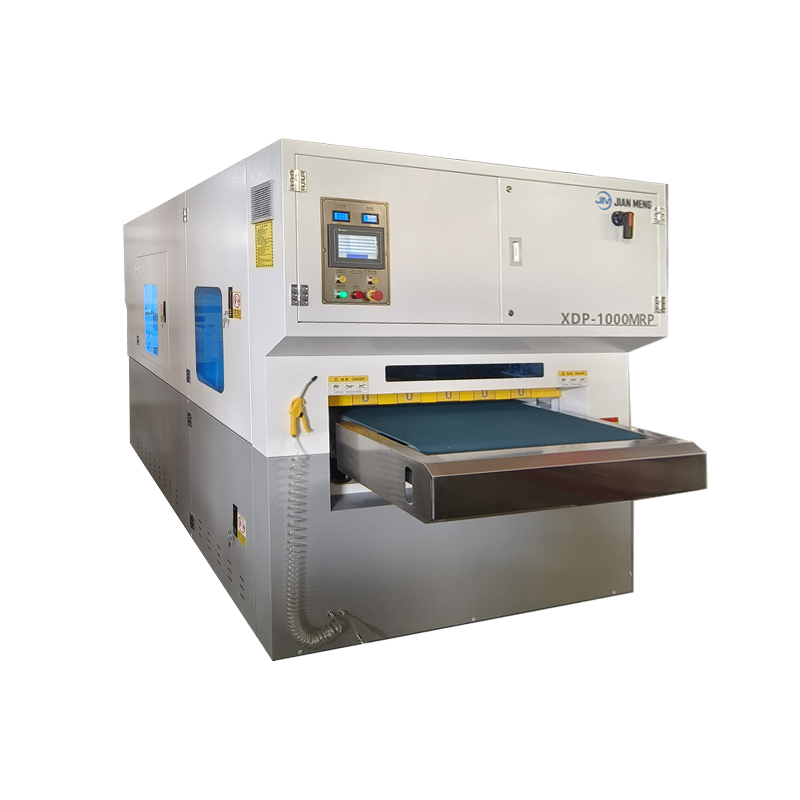

Modelo:XDP-1000MRP

Enviar Consulta

Desacuerdo perfecto:La máquina de desgaste XDP-1000MPR para las placas de acero al carbono es una solución de desamparación de alta eficiencia específicamente diseñada para el acero al carbono, el hierro y las placas medianas a grosor. La máquina de desbordamiento de acero al carbono presenta adsorción magnética TEGnología, asegurando la fijación de la pieza de trabajo estable para el procesamiento de alta precisión. La máquina de desgaste elimina de manera efectiva las rebabas, los bordes afilados y las capas de óxido producidas por corte láser, estampado y fresado, al tiempo que permiten la chaflán, la eliminación de escoria y el acabado de la superficie.

Lista de configuración principal

Pantalla táctil PCL (7 pulgadas): Delta

Motor de la correa abrasiva (7.5kW): Huarui

Motor de auto rotación de cepillo de rodillo (2.2kw): Jinwanshun

Ventilador de succión de vacío (15kW): Jiuzhou Puhui

Contacter de CA: sastre-frances

Botones de control: Schneider/Chint

Sensor de iones correcto del cinturón abrasivo: banner (EE. UU.)

Rodamiento principal: NSK (Japón)

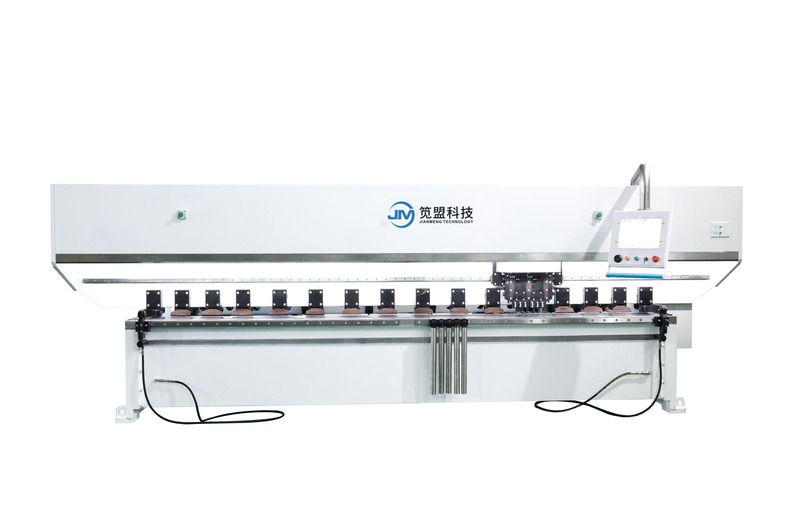

Pantalla de visualización de CNC

La pantalla CNC es uno de los componentes centrales de las máquinas de desbordamiento de acero al carbono, típicamente utilizada para el monitoreo en tiempo real y el control del proceso de desbordamiento de acero al carbono. Las funciones principales de la máquina de desgaste y cepillador hacen que las operaciones sean más intuitivas y convenientes, lo que permite una configuración rápida de diferentes modos y parámetros de trabajo, monitoreo en tiempo real del estado operativo de la máquina y grabación y almacenamiento de datos.

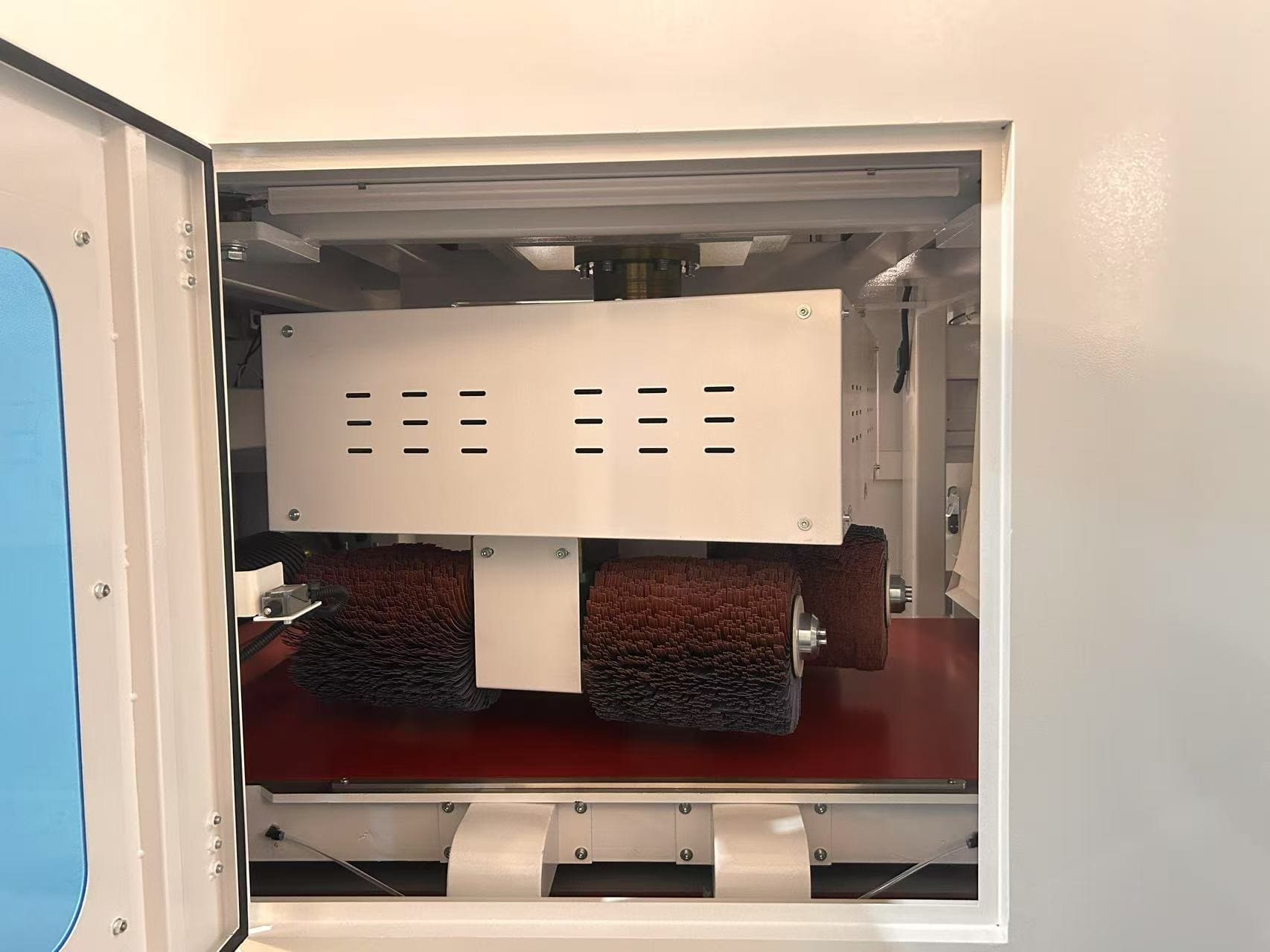

Cepillos de rodillo

La función principal del cepillo de rodillo de la máquina desunida es procesar la superficie de las piezas de trabajo de metal a través de la acción mecánica, eliminar las rebabas, los bordes afilados y las capas de óxido, así como realizar la molienda y el pulido de la superficie. Mejora la calidad de la superficie de las piezas de trabajo, mejora la planitud y la suavidad, y mejora la apariencia de las piezas de trabajo.

Consumibles

Cinturón abrasivo

A ellosLa función Ain de la correa abrasiva en la máquina de depuración de acero al carbono es moler y pulir la superficie de las piezas de trabajo utilizando materiales abrasivos, eliminando las rebabas, los bordes afilados y las áreas ásperas. El cinturón abrasivo generalmente está lleno de materiales abrasivos, y durante el proceso de desacuerdo, entra en contacto con la superficie de la pieza de trabajo. A través de la fricción, el cinturón abrasivo elimina las rebabas e irregularidades, mejorando la calidad de la superficie y la suavidad de la pieza de trabajo.

Cepillos de rodillo

El cepillo de rodillos es uno de los componentes clave en la máquina de desgaste de acero al carbono, utilizado principalmente para eliminar las rebabas, los bordes afilados, las capas de óxido y otros defectos de la superficie irregular de las piezas de trabajo de acero al carbono a través de la acción mecánica. El uso del cepillo de rodillos mejora significativamente la calidad de la superficie, la planitud y la suavidad de las piezas de trabajo, estableciendo una base sólida para procesos posteriores como soldadura, revestimiento o ensamblaje.

Comparación de antes deD Después de desacreditar

Antes de desacreditar

El trabajoKPLos bordes IECE son ásperos con rebabas afiladas, que afectan la precisión del ensamblaje. La superficie puede tener una capa de óxido y una ligera desigualdad, lo que puede afectar la adhesión de procesamiento o recubrimiento posterior.

Después de desacreditar

Los bordes son suaves y sin rebabas, mejorando la seguridad del producto. La superficie del metal se vuelve más refinada y estéticamente agradable a través de la molienda o el cepillado. El desacuerdo mejora la precisión dimensional, asegurando una mejor calidad de ensamblaje. La eliminación de la capa de óxido facilita los procesos posteriores como soldadura, pintura y electroplatación, mejora de la adhesión y durabilidad del recubrimiento.

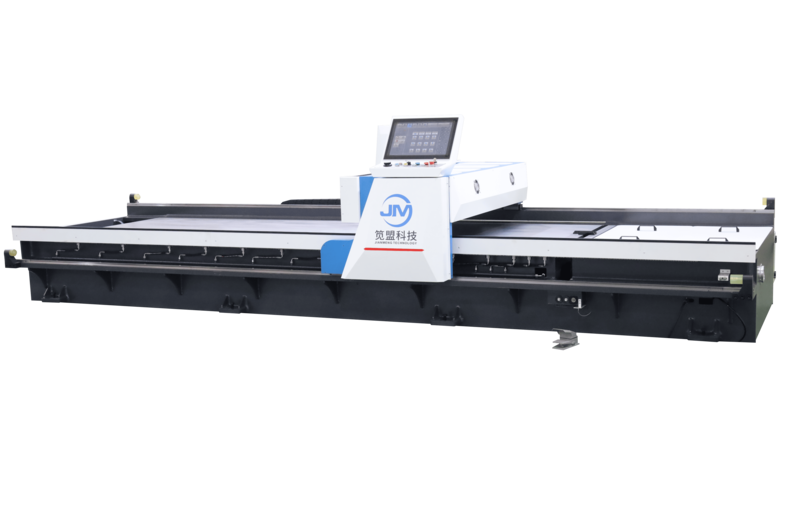

Parámetro de máquina XDP-1000MRP

|

Ancho de la mesa de trabajo |

1000 mm |

|

Capacidad de carga máxima |

350 kg |

|

Espesor de procesamiento |

0.5-100 mm |

|

Tamaño mínimo de procesamiento |

≥10 × 10 mm |

|

Tamaño de la correa abrasiva |

2200*1020 mm |

|

Rango de chaflán |

R (0.1-0.5) |

Casos de desgaste de los clientes

Un cierto fabricante de piezas automotrices produce principalmente chasis de automóviles, sistemas de frenos y componentes del motor. Todas estas piezas están hechas de acero al carbono, y durante el proceso de corte, se genera una gran cantidad de rebabas y bordes afilados.

El cliente introdujo la máquina de desbordamiento de acero de carbono Jianmeng, que utiliza tecnología de adsorción magnética y un sistema de cepillo de rodillos para eliminar eficientemente las rebabas y los bordes afilados de los componentes de acero al carbono, al tiempo que realiza la molienda y pulido de la superficie. La eficiencia de producción aumentó en un 40%, y las piezas de desacuerdo tienen superficies lisas y sin bordes afilados, evitando problemas de calidad durante el ensamblaje y la soldadura. Esto mejoró significativamente la consistencia y la precisión del mecanizado de los componentes.